歡迎訪問蘇州太湖彎金屬有限公司網(wǎng)站!

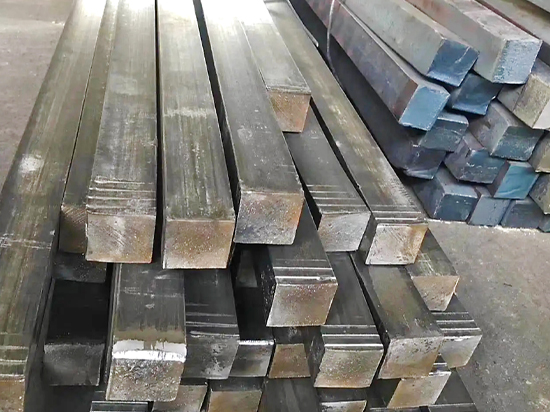

說冷拉方鋼 “材料利用率高”,核心原因是其生產(chǎn)工藝直接跳過了大量后續(xù)切削加工環(huán)節(jié),從源頭減少了材料浪費(fèi),同時(shí)通過正確的尺寸控制和形態(tài)優(yōu)化,讓原材料的 “有效轉(zhuǎn)化比例” 遠(yuǎn)高于熱軋鋼、鍛造鋼等傳統(tǒng)加工方式。要理解這一點(diǎn),需從冷拉工藝的本質(zhì)、與傳統(tǒng)加工的對比,以及材料浪費(fèi)的核心來源三個(gè)維度拆解:

一、先明確:冷拉方鋼的工藝本質(zhì) ——“近凈成形”

冷拉(也稱 “冷拔”)是金屬在常溫下,通過模具的擠壓或拉伸作用,將原材料(如熱軋圓鋼、方鋼坯)直接拉制成截面為正方形、尺寸精度較高的成品鋼材。其關(guān)鍵特點(diǎn)是:

工藝完成后,鋼材的尺寸(邊長、直線度)、表面粗糙度(通常 Ra≤1.6μm)已基本滿足下游使用需求,無需或僅需極少量后續(xù)加工(如輕微打磨)即可直接裝配。

這種 “一次成型即接近產(chǎn)品形態(tài)” 的特性,被稱為 “近凈成形”,是材料利用率高的核心前提 —— 傳統(tǒng)加工需要先生產(chǎn) “粗坯”,再通過切削、銑削等方式去除多余材料來達(dá)到尺寸要求,而冷拉直接省去了這部分 “去料” 環(huán)節(jié)。

二、冷拉方鋼提升材料利用率的 3 個(gè)關(guān)鍵細(xì)節(jié)

除了 “無切削廢料” 這個(gè)核心優(yōu)勢,冷拉工藝還有三個(gè)細(xì)節(jié)進(jìn)一步放大了材料利用率:

1. 表面質(zhì)量優(yōu)良,無需 “去皮” 加工

熱軋鋼的表面通常存在氧化皮、裂紋、凹凸不平(粗糙度 Ra≥12.5μm),下游使用前需通過 “酸洗去皮” 或 “磨削拋光” 去除表面缺陷,這會(huì)導(dǎo)致材料直徑 / 邊長減少 0.2-0.5mm,額外浪費(fèi) 1%-3% 的材料。

而冷拉方鋼在拉制過程中,模具會(huì)擠壓鋼材表面,形成致密、光滑的表層(粗糙度 Ra≤1.6μm),無氧化皮和缺陷,直接省去 “去皮” 環(huán)節(jié),避免了這部分材料損耗。

2. 截面尺寸均勻,減少 “冗余設(shè)計(jì)” 浪費(fèi)

傳統(tǒng)熱軋鋼的截面尺寸公差大(如邊長 20mm 的熱軋方鋼,公差可能達(dá) ±1mm),為避免成品尺寸不足,設(shè)計(jì)師通常會(huì) “過度設(shè)計(jì)”—— 比如實(shí)際需要 20mm,會(huì)選用 21mm 的熱軋坯來銑削,額外增加了 1mm 的余量浪費(fèi)。

冷拉方鋼的尺寸公差極小(如 GB/T 905-2019 標(biāo)準(zhǔn)中,冷拉方鋼的邊長公差可達(dá) h8 級(jí),即 ±0.033mm),無需 “過度留量”,原材料尺寸可正確匹配成品需求,進(jìn)一步減少余量浪費(fèi)。

3. 力學(xué)性能提升,可 “減薄設(shè)計(jì)”

冷拉屬于 “冷加工”,過程中金屬會(huì)發(fā)生 “加工硬化”:晶粒細(xì)化、內(nèi)部應(yīng)力優(yōu)化,使得冷拉方鋼的抗拉強(qiáng)度(比熱軋鋼高 20%-30%)、屈服強(qiáng)度(高 30%-50%)大幅提升。

下游應(yīng)用時(shí),基于更高的力學(xué)性能,可適當(dāng) “減薄截面尺寸”—— 比如原本用 20mm 熱軋方鋼才能承受的載荷,改用 18mm 冷拉方鋼即可滿足,間接減少了材料用量(截面積減少 19%,重量同步減少 19%),從 “設(shè)計(jì)端” 提升了材料利用率。

三、實(shí)際應(yīng)用驗(yàn)證:冷拉方鋼的利用率優(yōu)勢

在汽車、機(jī)械、五金等對材料精度和成本敏感的領(lǐng)域,冷拉方鋼的利用率優(yōu)勢尤為明顯:

汽車配件(如座椅滑軌、底盤支架):采用冷拉方鋼后,材料浪費(fèi)從傳統(tǒng)工藝的 20% 降至 5% 以下,單輛車鋼材用量減少 3-5kg;

精密機(jī)械(如機(jī)床導(dǎo)軌、齒輪軸):無需銑削和磨削,材料利用率從 70% 提升至 95%,同時(shí)縮短加工周期 50%;

五金件(如螺栓、螺母毛坯):冷拉定尺生產(chǎn),無短料浪費(fèi),原材料損耗率從 10% 降至 1% 以內(nèi)。

在線留言

在線留言

創(chuàng)造價(jià)值

創(chuàng)造價(jià)值

展望未來

展望未來

信心滿懷

信心滿懷

添加微信

添加微信

微信號(hào):

微信號(hào):

首頁

首頁

微信

微信

電話

電話

聯(lián)系

聯(lián)系